IESMAKRUS

Оборудование для порошковой окраски изделий из металла

ФОТО

Компания IESMAK, основанная в Стамбуле в 2006 году, стала одной из известнейших компаний отрасли.

За это время было произведено и отгружено более 300 единиц оборудования. IESMAK гордится тем, что доказала свое качество, экспортируя свою продукцию на четыре континента в 35 стран мира, в числе которых Саудовская Аравия, Германия, Аргентина, Кипр, Иран, Казахстан и многие другие.

За это время было произведено и отгружено более 300 единиц оборудования. IESMAK гордится тем, что доказала свое качество, экспортируя свою продукцию на четыре континента в 35 стран мира, в числе которых Саудовская Аравия, Германия, Аргентина, Кипр, Иран, Казахстан и многие другие.

Основывая свою деятельность на принципах качества

в обслуживании и производстве, тщательной работе

за короткий срок, компания IESMAK продолжает свой путь непрерывного развития и роста.

в обслуживании и производстве, тщательной работе

за короткий срок, компания IESMAK продолжает свой путь непрерывного развития и роста.

О нас

Компания IESMAKRUS в рамках исполнения заказов «под ключ» осуществляет поставки комплексных решений для производства изделий необходимых заказчику.

Инженеры компании имеют большой опыт по проектированию и подбору оборудования различных сфер и отраслей промышленности, что позволяет успешно реализовывать поставку и пуско-наладку всей технологической цепочки от металлообрабатывающих единиц до упаковки готовой продукции.

Мы приглашаем всех кто заинтересован в качестве услуг

к сотрудничеству на взаимовыгодных условиях.

Инженеры компании имеют большой опыт по проектированию и подбору оборудования различных сфер и отраслей промышленности, что позволяет успешно реализовывать поставку и пуско-наладку всей технологической цепочки от металлообрабатывающих единиц до упаковки готовой продукции.

Мы приглашаем всех кто заинтересован в качестве услуг

к сотрудничеству на взаимовыгодных условиях.

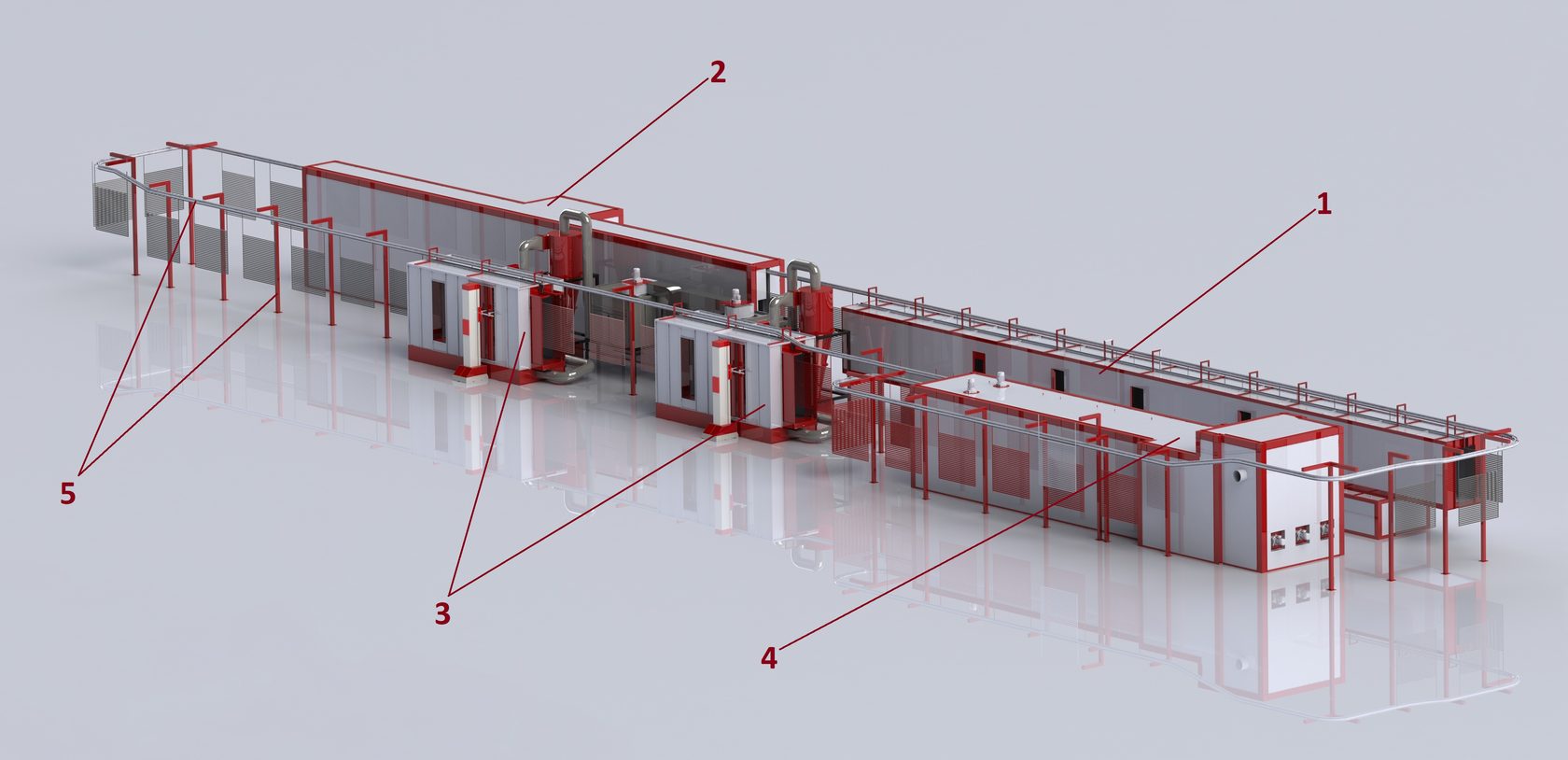

Автоматическая линия порошковой окраски - это набор технологического оборудования, предназначенный для получения полимерного покрытия на металлических поверхностях.

Технологические операции в поточных технологических линиях выполняются

в агрегатах, связанных замкнутым конвейером непрерывного или периодического действия.

Современная автоматическая линия порошковой окраски имеет полный технологический цикл

и позволяет до минимума сократить количество специально-обученного обслуживающего персонала и стабилизировать качество покрытия.

Для обслуживания такой линии необходима лишь рабочая сила для загрузки/разгрузки конвейера.

Технологические операции в поточных технологических линиях выполняются

в агрегатах, связанных замкнутым конвейером непрерывного или периодического действия.

Современная автоматическая линия порошковой окраски имеет полный технологический цикл

и позволяет до минимума сократить количество специально-обученного обслуживающего персонала и стабилизировать качество покрытия.

Для обслуживания такой линии необходима лишь рабочая сила для загрузки/разгрузки конвейера.

Технологический комплекс состоит из следующих агрегатов:

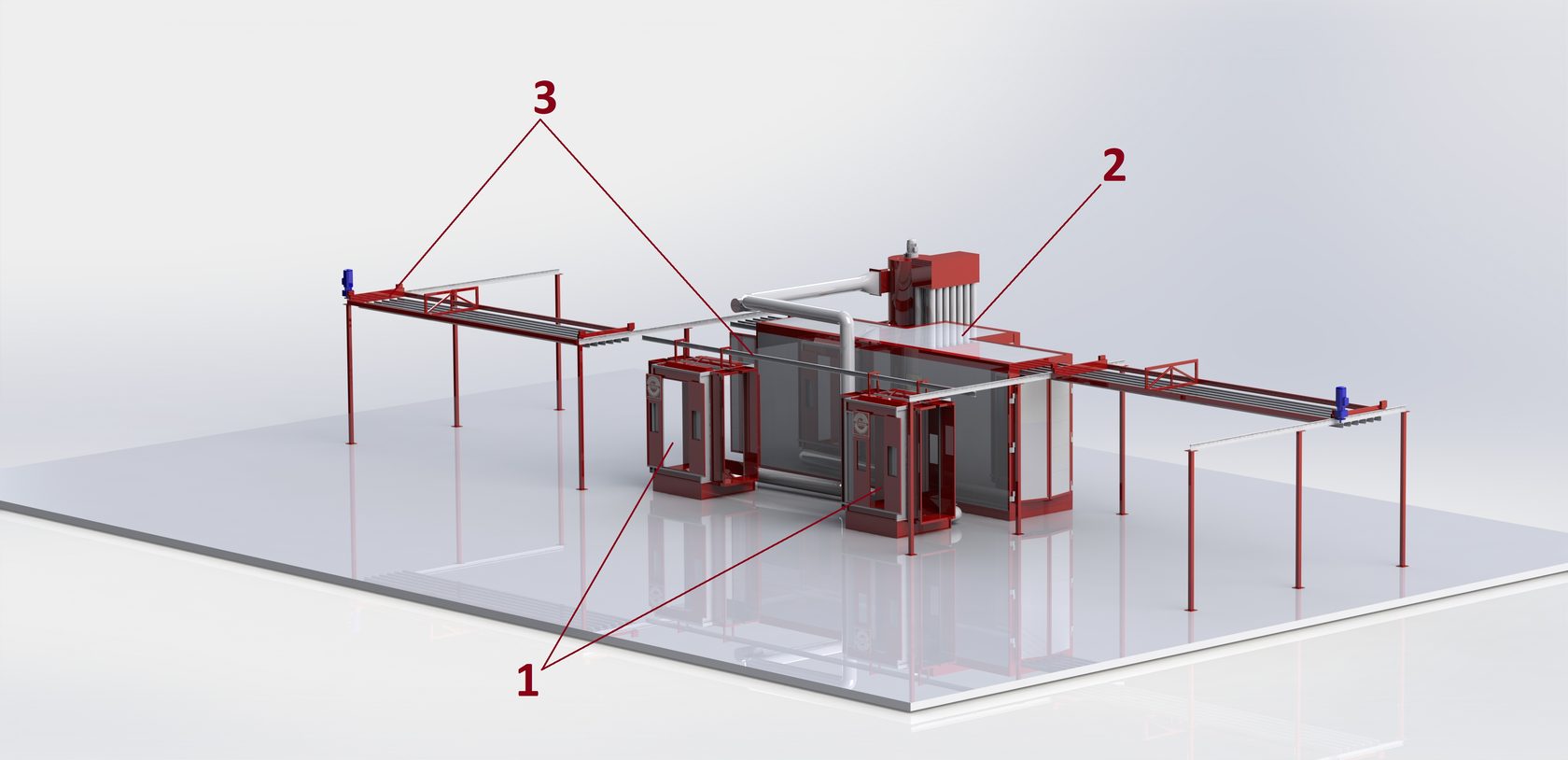

Схема автоматической линии порошковой окраски:

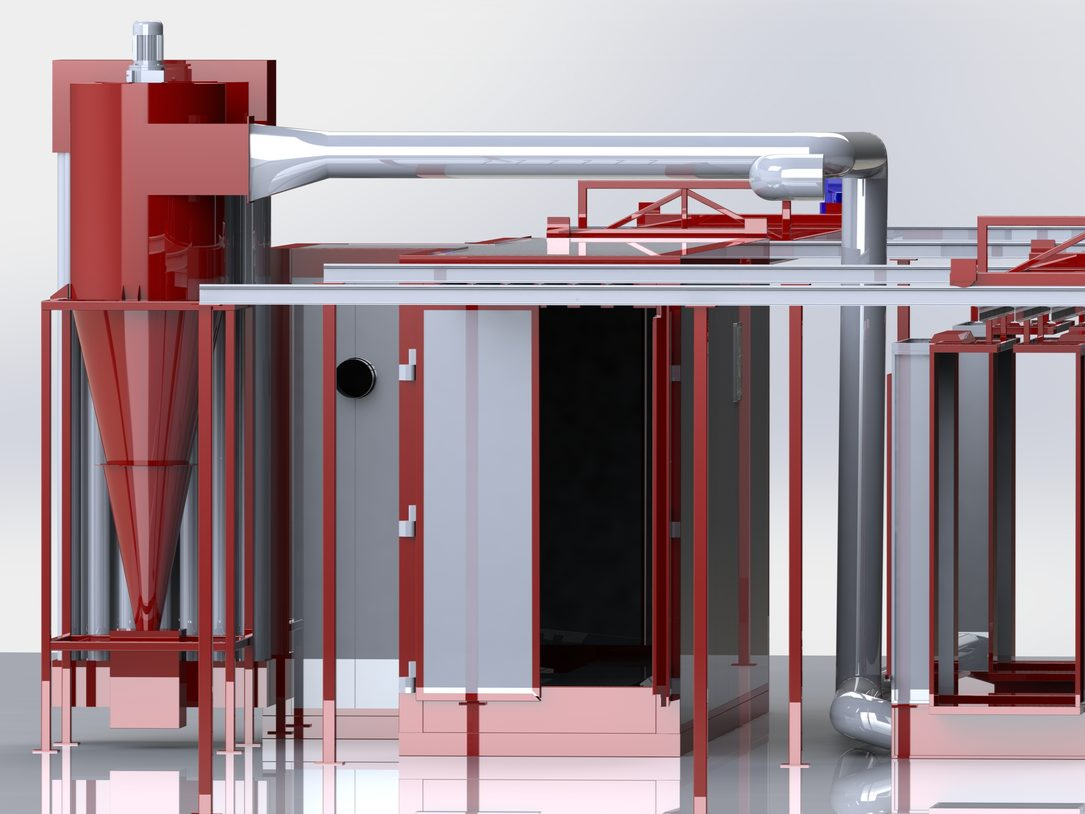

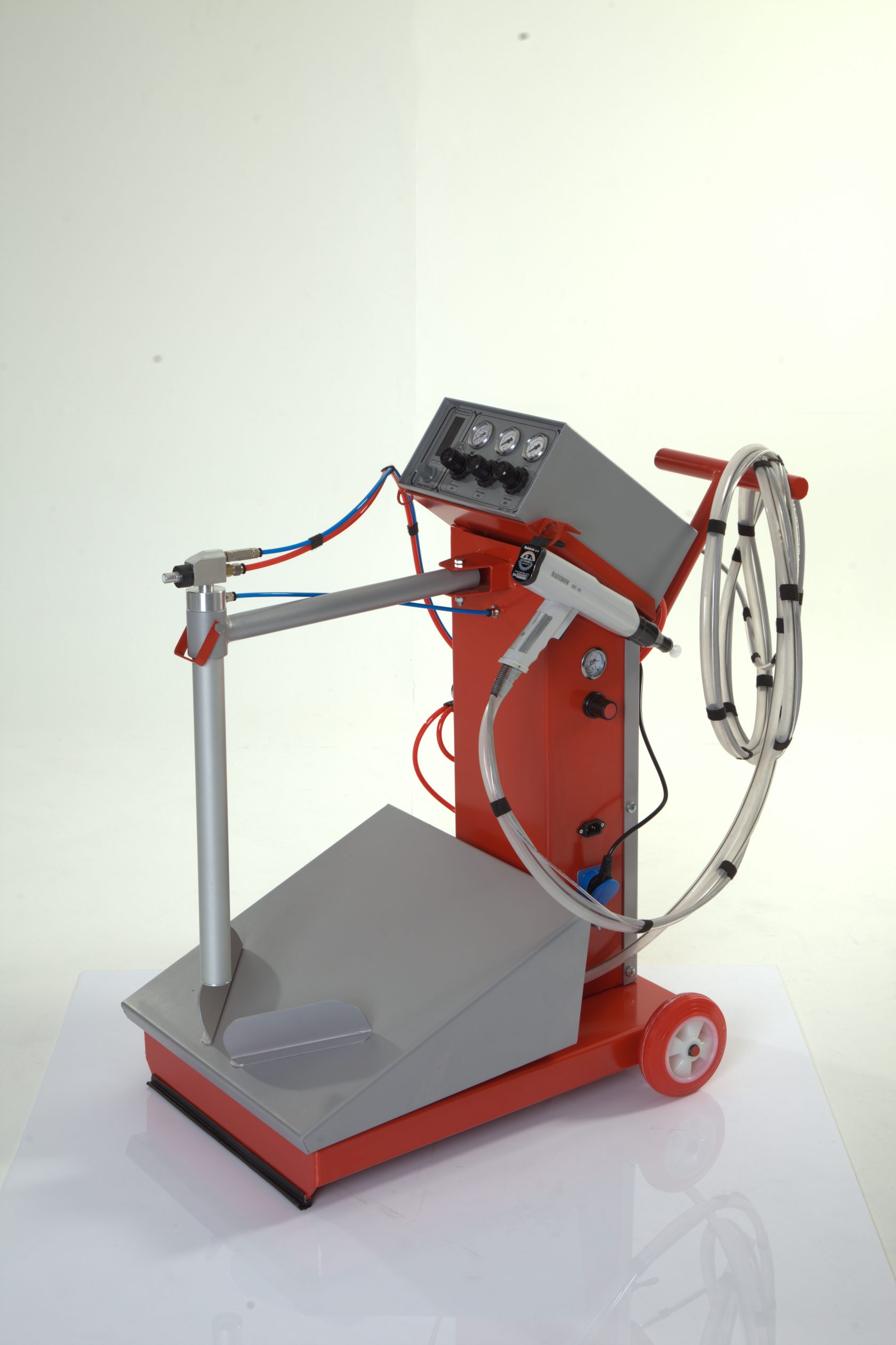

Ручная линия порошковой окраски

Ручная линия порошковой окраски состоит из следующих узлов и агрегатов:

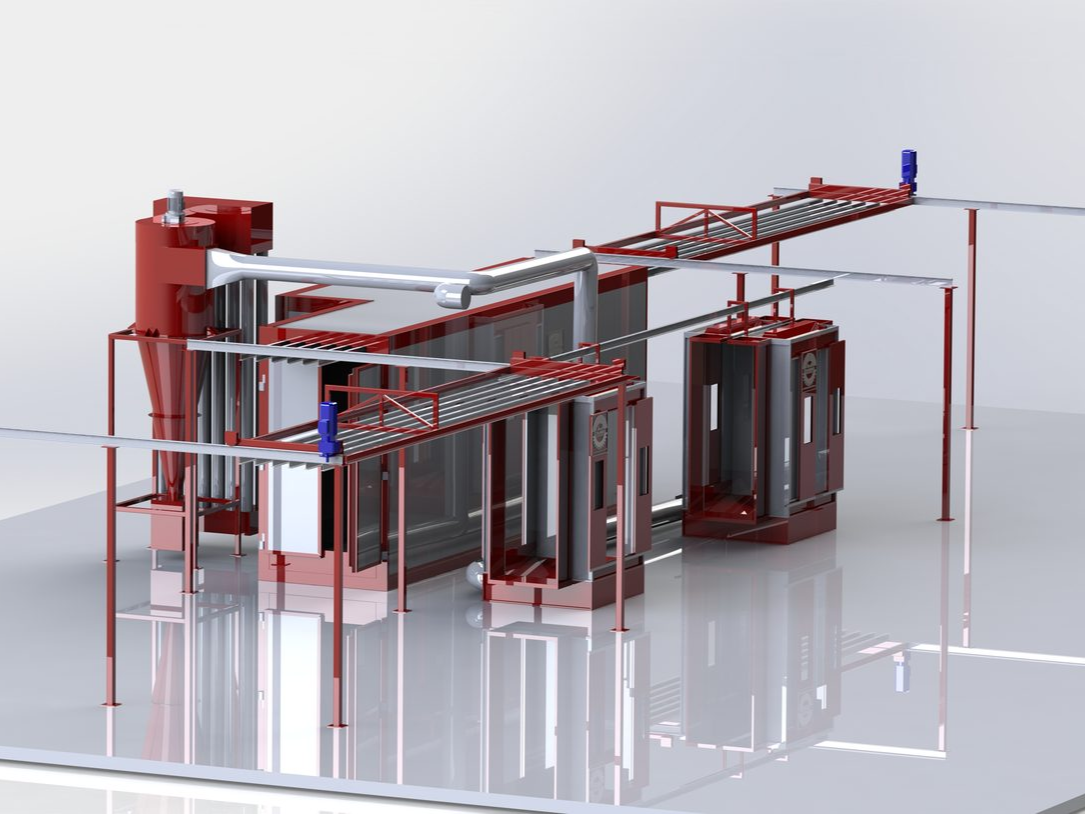

Схема ручной линии порошковой окраски

Ручная линия может быть дополнительно укомплектована:

Ручная линия порошковой окраски – это комплекс всех необходимых единиц оборудования

для подготовки и покраски изделий.

Является идеальным решением для окраски небольших производственных программ

и большого количества конструкций нестандартных размеров. Благодаря особенностям конструкции занимает минимальную площадь,

что обеспечивает компактность и удобство использования оборудования.

Чаще всего нанесение порошковой краски производится вручную оператором.

Все изделия, подлежащие покраске, подвешиваются и перемещаются на механическом ручном конвейере. Для улучшения качества нанесения краски, линия дополнительно может комплектоваться механизированной протяжной траверс с подвешенными изделиями.

для подготовки и покраски изделий.

Является идеальным решением для окраски небольших производственных программ

и большого количества конструкций нестандартных размеров. Благодаря особенностям конструкции занимает минимальную площадь,

что обеспечивает компактность и удобство использования оборудования.

Чаще всего нанесение порошковой краски производится вручную оператором.

Все изделия, подлежащие покраске, подвешиваются и перемещаются на механическом ручном конвейере. Для улучшения качества нанесения краски, линия дополнительно может комплектоваться механизированной протяжной траверс с подвешенными изделиями.

Окраска в псевдоожиженном слое – это новый технологический процесс формирования покрытия на металлическом изделии.

Процесс нанесения покрытия заключается в погружении изделия в псевдоожиженный(кипящий) слой полимерной термопластичной краски и состоит он из следующих стадий:

1. Предварительный нагрев изделия до необходимой температуры

Изделие, на которое в последующем наносится полимерная краска, предварительно нагревается до требуемой температуры (порядка 350 градусов Цельсия).

2. Образование кипящего или псевдоожиженного слоя в специальном контейнере.

Полимерная термопластичная краска загружается в специальный контейнер. Само дно контейнера имеет специальную мембрану, через которую на краску подается поток сжатого воздуха. Именно данный способ позволяет образовывать краске тот самый, кипящий (псевдоожиженный) слой.

3. Погружение изделия в кипящий слой термопластичной краски

Предварительно нагретое изделие на короткое время погружается в кипящий слой краски. Частицы полимерной краски соприкасаются с изделием и оседают на его поверхности.

4. Полимеризация краски.

Последним этапом, является полимеризация нанесенного покрытия. Изделие перемещается в камеру полимеризации, там при температуре 220 градусов Цельсия краска равномерно растекается по всей поверхности изделия, образуя финальное покрытие, которое затвердевает.

Полимерные покрытия, наносимые в псевдоожиженном слое, как правило имеют толщину от 0,25 до 0,50 мм. Этот метод прекрасно работает при нанесении покрытий на сетку и другие изделия из проволоки, крупные изделия, такие как вентили для трубопроводов, кабельные лотки и так далее или на продукцию электронной промышленности малого размера в целях создания изоляционного слоя.

Процесс нанесения покрытия заключается в погружении изделия в псевдоожиженный(кипящий) слой полимерной термопластичной краски и состоит он из следующих стадий:

1. Предварительный нагрев изделия до необходимой температуры

Изделие, на которое в последующем наносится полимерная краска, предварительно нагревается до требуемой температуры (порядка 350 градусов Цельсия).

2. Образование кипящего или псевдоожиженного слоя в специальном контейнере.

Полимерная термопластичная краска загружается в специальный контейнер. Само дно контейнера имеет специальную мембрану, через которую на краску подается поток сжатого воздуха. Именно данный способ позволяет образовывать краске тот самый, кипящий (псевдоожиженный) слой.

3. Погружение изделия в кипящий слой термопластичной краски

Предварительно нагретое изделие на короткое время погружается в кипящий слой краски. Частицы полимерной краски соприкасаются с изделием и оседают на его поверхности.

4. Полимеризация краски.

Последним этапом, является полимеризация нанесенного покрытия. Изделие перемещается в камеру полимеризации, там при температуре 220 градусов Цельсия краска равномерно растекается по всей поверхности изделия, образуя финальное покрытие, которое затвердевает.

Полимерные покрытия, наносимые в псевдоожиженном слое, как правило имеют толщину от 0,25 до 0,50 мм. Этот метод прекрасно работает при нанесении покрытий на сетку и другие изделия из проволоки, крупные изделия, такие как вентили для трубопроводов, кабельные лотки и так далее или на продукцию электронной промышленности малого размера в целях создания изоляционного слоя.

ФОТО

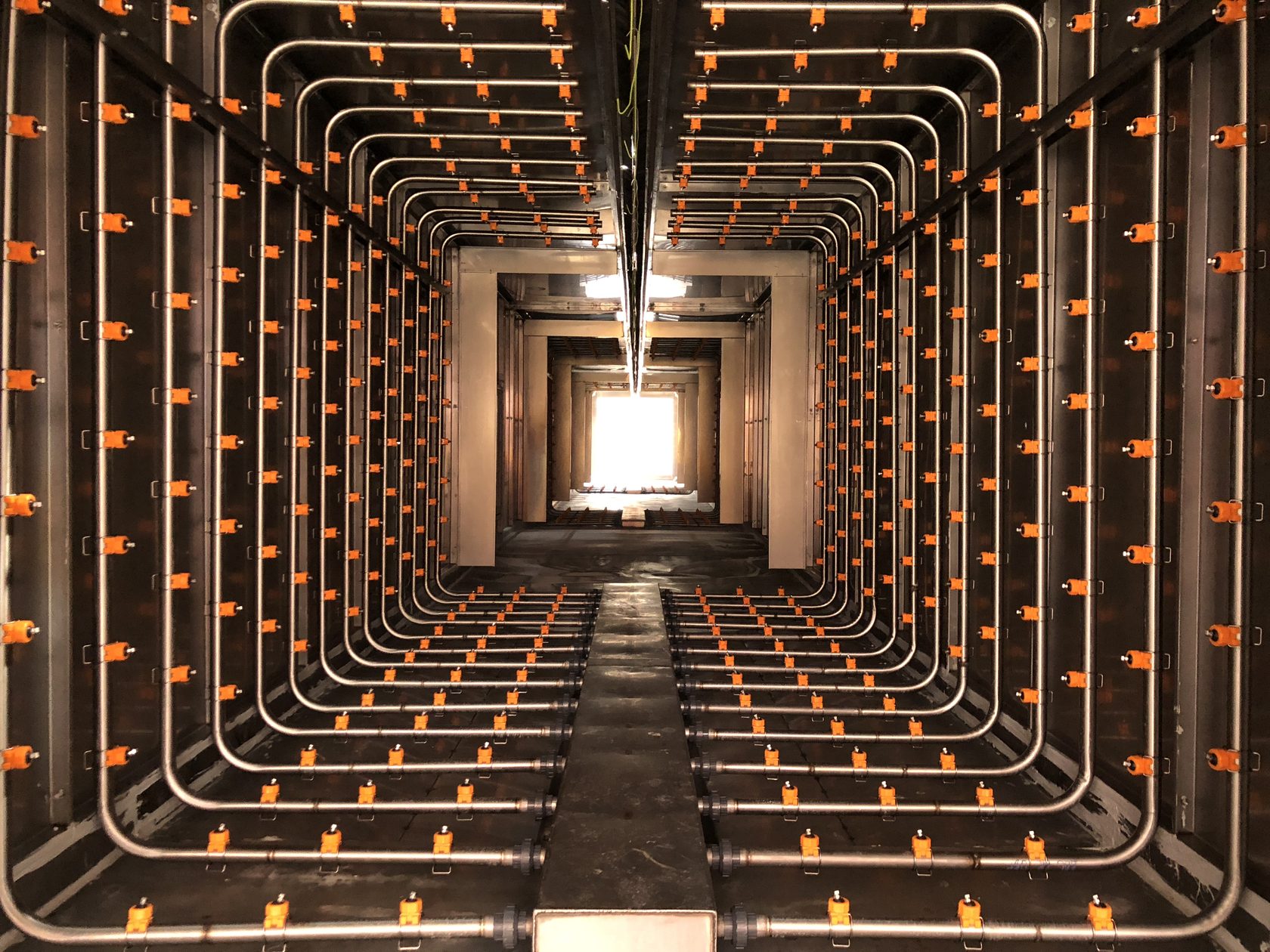

Агрегат подготовки поверхности перед окраской

Химическая подготовка поверхности изделий перед окраской – необходимое условие для получения качественного покрытия на изделиях.

Наибольшее распространение получила химическая подготовка поверхности

с применением струйных агрегатов

с использованием распылительной системы, которая обеспечивает максимально эффективное удаление загрязнений и нанесение слоя, повышающего адгезию.

Как правило такой агрегат имеет от 3 до 5 рабочих зон разделённых между собой зонами стекания жидкости. Ванны для хранения рабочих растворов

и промывочной воды оборудованы системой автоматики для контроля уровня жидкости и поддержания необходимой температуры растворов.

Наибольшее распространение получила химическая подготовка поверхности

с применением струйных агрегатов

с использованием распылительной системы, которая обеспечивает максимально эффективное удаление загрязнений и нанесение слоя, повышающего адгезию.

Как правило такой агрегат имеет от 3 до 5 рабочих зон разделённых между собой зонами стекания жидкости. Ванны для хранения рабочих растворов

и промывочной воды оборудованы системой автоматики для контроля уровня жидкости и поддержания необходимой температуры растворов.

Нагрев рабочих растворов производится с помощью газового или электрического теплообменника. Промывные ванны объединены в каскад с целью экономии воды. Для предотвращения выброса паров в цех через входной проем, на входе

и выходе туннеля установлен вытяжной вентилятор и каплеуловитель.

Так же линии могут быть укомплектованы ваннами окунания, в которых обработка изделий осуществляется методом последовательного погружения в ванны с рабочими растворами и промывочной водой.

и выходе туннеля установлен вытяжной вентилятор и каплеуловитель.

Так же линии могут быть укомплектованы ваннами окунания, в которых обработка изделий осуществляется методом последовательного погружения в ванны с рабочими растворами и промывочной водой.

ФОТО

Печь сушки деталей перед окраской

Печь сушки служит для удаления остаточной влаги с поверхности деталей после процесса подготовки поверхности и а так же предварительного нагрева поверхности изделия перед нанесением порошковой краски.

Тепло от теплогенератора подается к деталям, которые находятся в печи. Нагрев воздуха

в печах сушки осуществляется разными способами.

В зависимости от доступного энергоносителя

это может быть электрический, газовый или дизельный нагрев.

Высокие характеристики энергосбережения достигаются благодаря специальной термоизоляции панелей, которые применяются

при изготовлении печи.

Тепло от теплогенератора подается к деталям, которые находятся в печи. Нагрев воздуха

в печах сушки осуществляется разными способами.

В зависимости от доступного энергоносителя

это может быть электрический, газовый или дизельный нагрев.

Высокие характеристики энергосбережения достигаются благодаря специальной термоизоляции панелей, которые применяются

при изготовлении печи.

В печах сушки устанавливается система вентиляции, которая обеспечивает постоянный обмен воздуха в пространстве печи,

для удаления продуктов сгорания газа, паров воды и масла, оставшихся во внутренних полостях сложнопрофильных деталей.

для удаления продуктов сгорания газа, паров воды и масла, оставшихся во внутренних полостях сложнопрофильных деталей.

Камера нанесения порошковой краски

В камере нанесения порошковой краски производится процесс электростатического напыления частиц порошковой краски на поверхность окрашиваемых деталей.

Нанесение может производиться как вручную, так и автоматически. Эффективная система аспирации порошковой краски гарантирует нахождение порошкового облака только в пределах окрасочной кабины.

Дополнительно камеры могут быть оснащены системой быстрой смены цвета и циклонной рекуперацией, сбором порошка и его очисткой через вибросито с последующей централизованной подачей на автоматические распылители.

Возможно использовать окрасочную камеру в режиме роботизированной окраски или роботизированной окраски с ручной подкраской.

Нанесение может производиться как вручную, так и автоматически. Эффективная система аспирации порошковой краски гарантирует нахождение порошкового облака только в пределах окрасочной кабины.

Дополнительно камеры могут быть оснащены системой быстрой смены цвета и циклонной рекуперацией, сбором порошка и его очисткой через вибросито с последующей централизованной подачей на автоматические распылители.

Возможно использовать окрасочную камеру в режиме роботизированной окраски или роботизированной окраски с ручной подкраской.

ФОТО

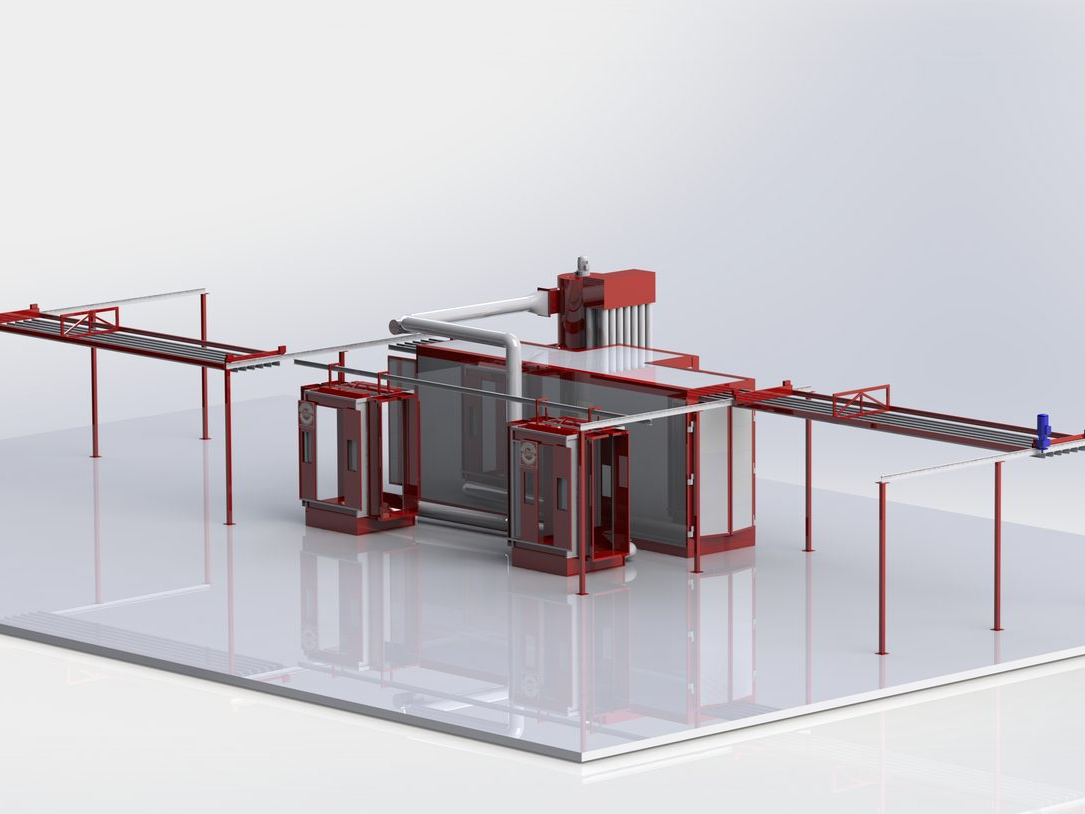

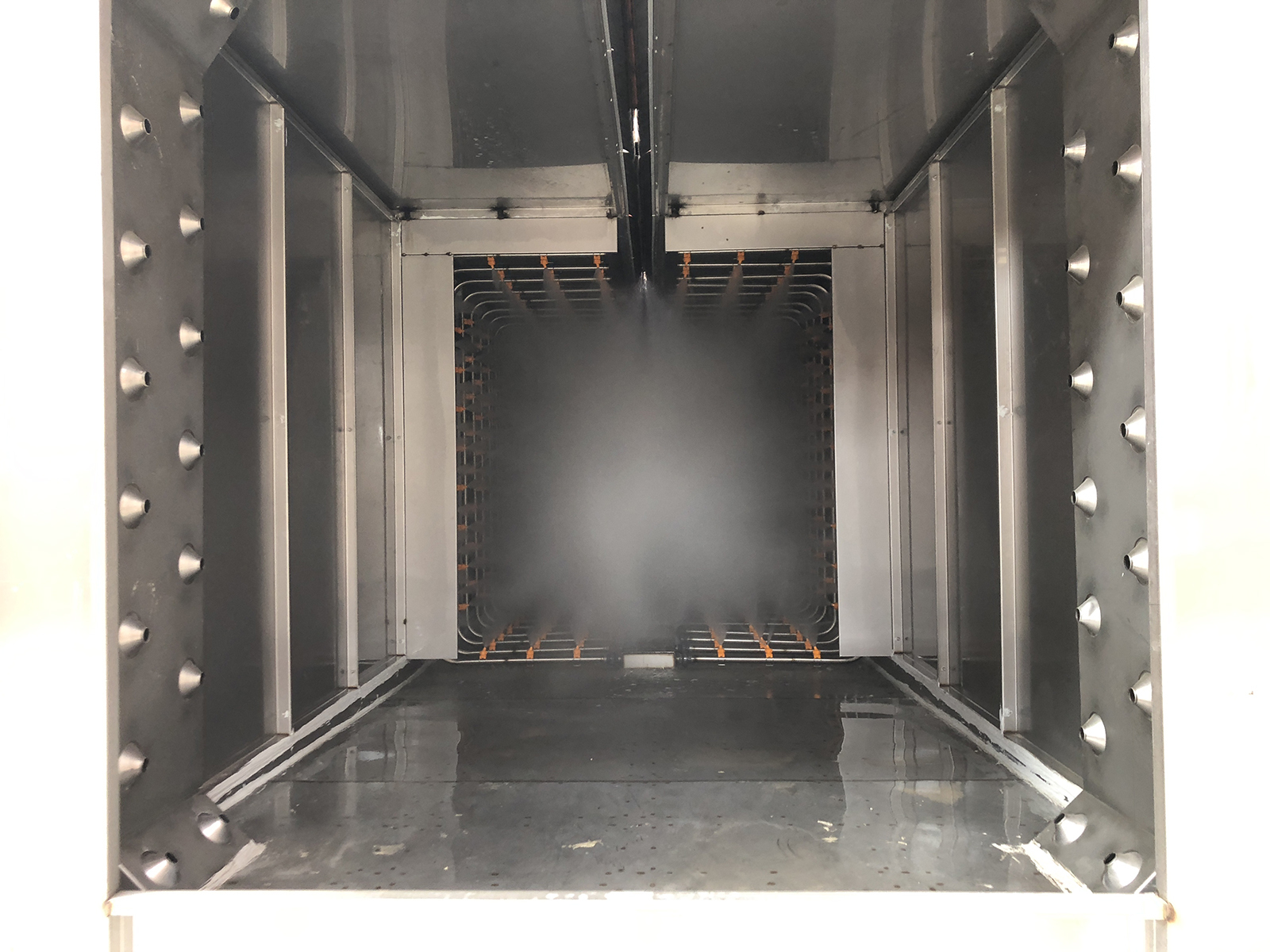

Печь полимеризации порошковой краски

Печь полимеризации предназначена для формирования покрытия путём нагрева окрашиваемых деталей

с нанесённой порошковой краской, при этом краска расплавляется и полимеризуется.

Печь состоит из каркаса и сэндвич-панелей

с теплоизоляционным материалом.

Конструкция обеспечивает сохранение достигнутой температуры внутри камеры в течение заданного времени, не допуская нагрева наружных стенок

и потерь теплоэнергии.

Циркуляция воздуха внутри печей обеспечивает

его постоянное перемешивание, что способствует поддержанию постоянной равномерной температуры.

Нагрев воздуха в печах полимеризации осуществляется разными способами.

с нанесённой порошковой краской, при этом краска расплавляется и полимеризуется.

Печь состоит из каркаса и сэндвич-панелей

с теплоизоляционным материалом.

Конструкция обеспечивает сохранение достигнутой температуры внутри камеры в течение заданного времени, не допуская нагрева наружных стенок

и потерь теплоэнергии.

Циркуляция воздуха внутри печей обеспечивает

его постоянное перемешивание, что способствует поддержанию постоянной равномерной температуры.

Нагрев воздуха в печах полимеризации осуществляется разными способами.

В зависимости от доступного энергоносителя это может быть электрический, газовый или дизельный нагрев.

В печах устанавливается система вентиляции, которая обеспечивает постоянный обмен воздуха в пространстве печи, для удаления продуктов полимеризации краски.

В печах ручных линий проем для загрузки изделий закрывается теплоизолированными дверями с установленным на них по периметру термостойким резиновым профилем и снабженными запорным механизмом.

В печах устанавливается система вентиляции, которая обеспечивает постоянный обмен воздуха в пространстве печи, для удаления продуктов полимеризации краски.

В печах ручных линий проем для загрузки изделий закрывается теплоизолированными дверями с установленным на них по периметру термостойким резиновым профилем и снабженными запорным механизмом.

ФОТО

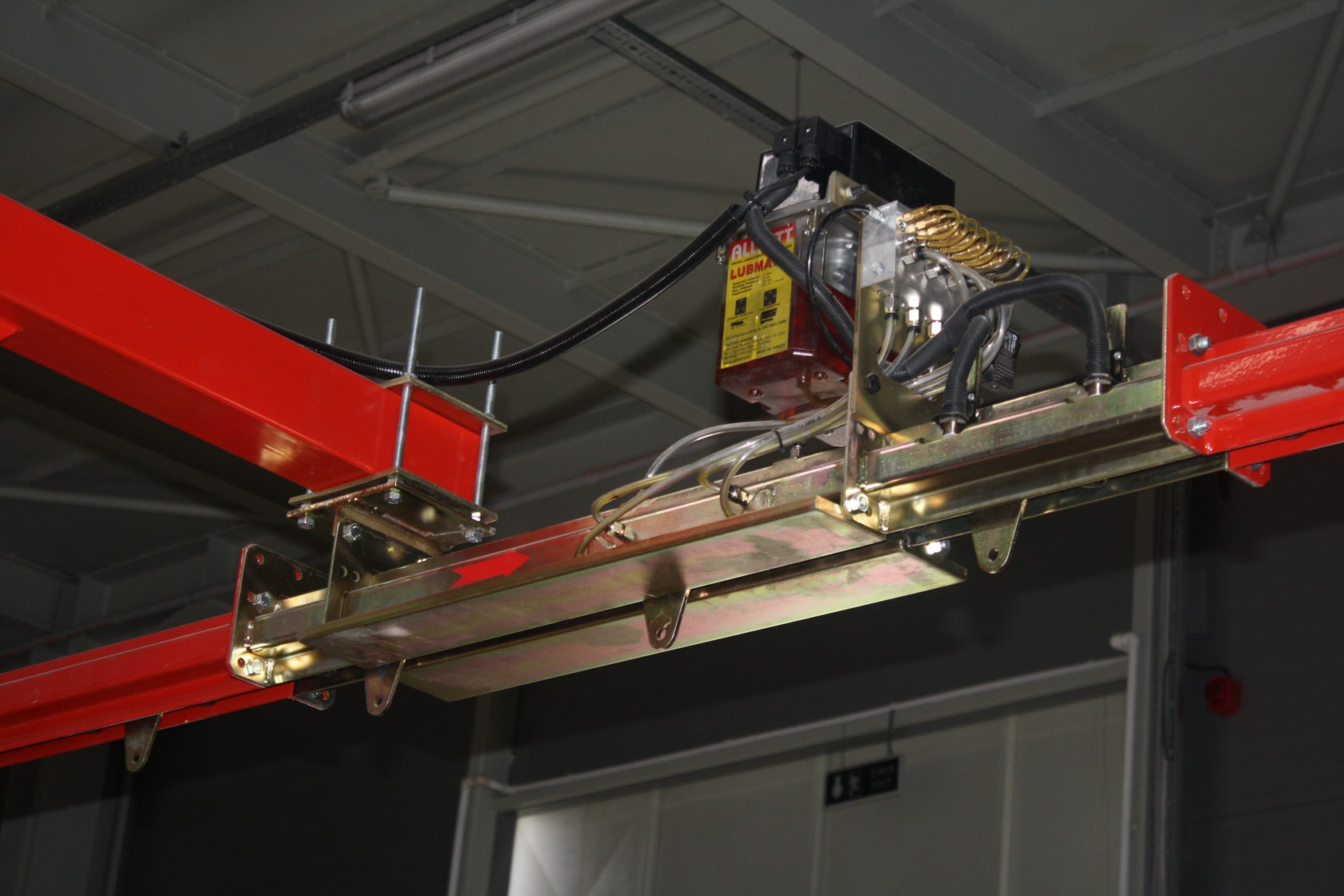

Транспортная система

Конвейер применяют для внутрицеховой транспортировки изделий в процессе технологической окраски. В качестве транспортной системы для автоматических линий порошковой окраски чаще всего применяется подвесной монорельсовый конвейер.

Транспортная система ручных линий окраски состоит из системы поперечных направляющих,

по которым перемещается каретка с продольными направляющими. Изделия подвешиваются

на специальные траверсы, которые перемещаются по продольным направляющим по циклу окраски.

Длину и скорость конвейера подбирают так, чтобы обеспечить строгое соблюдение режима времени, необходимого для сушки, охлаждения и выполнения какой-либо другой одной или нескольких взаимно связанных друг с другом технологических операций.

Транспортная система ручных линий окраски состоит из системы поперечных направляющих,

по которым перемещается каретка с продольными направляющими. Изделия подвешиваются

на специальные траверсы, которые перемещаются по продольным направляющим по циклу окраски.

Длину и скорость конвейера подбирают так, чтобы обеспечить строгое соблюдение режима времени, необходимого для сушки, охлаждения и выполнения какой-либо другой одной или нескольких взаимно связанных друг с другом технологических операций.

ФОТО

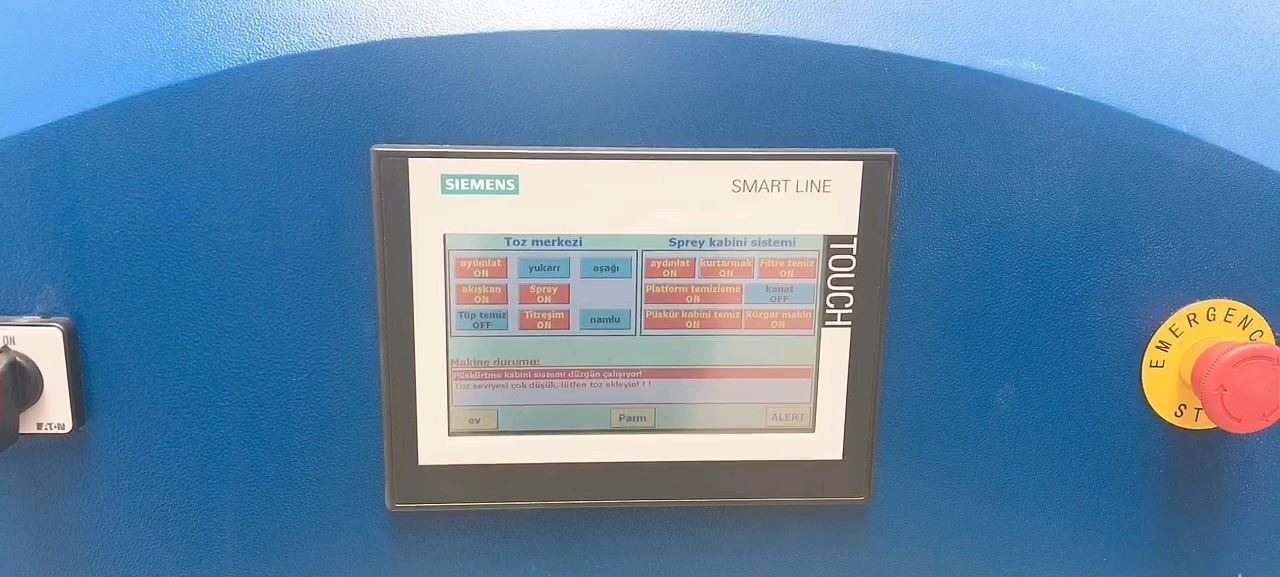

Автоматическая система управления

AСУ (автоматическая система управления) позволяет с высокой эффективностью согласовывать и управлять работой всех задействованных механизмов, осуществляет контроль и поддержание всех технологических параметров оборудования, таких как поддержание температуры и уровня рабочих растворов в агрегате подготовки поверхности, установка требуемой температуры процесса сушки и полимеризации, скорости движения конвейера и многих других.

ФОТО

Запчасти и комплектующие

Запчасти

и комплектующие

и комплектующие

Наши партнёры

Контакты

Телефон/факс:

+7 980 740-77-33

+7 901 054-46-36

Дополнительные телефоны:

+7 (4852) 94-46-36

E-mail:

v.silyuchenko@iesmak.com.tr

iesmakrus@mail.ru

+7 980 740-77-33

+7 901 054-46-36

Дополнительные телефоны:

+7 (4852) 94-46-36

E-mail:

v.silyuchenko@iesmak.com.tr

iesmakrus@mail.ru

Оставьте ваш номер и мы вам позвоним!